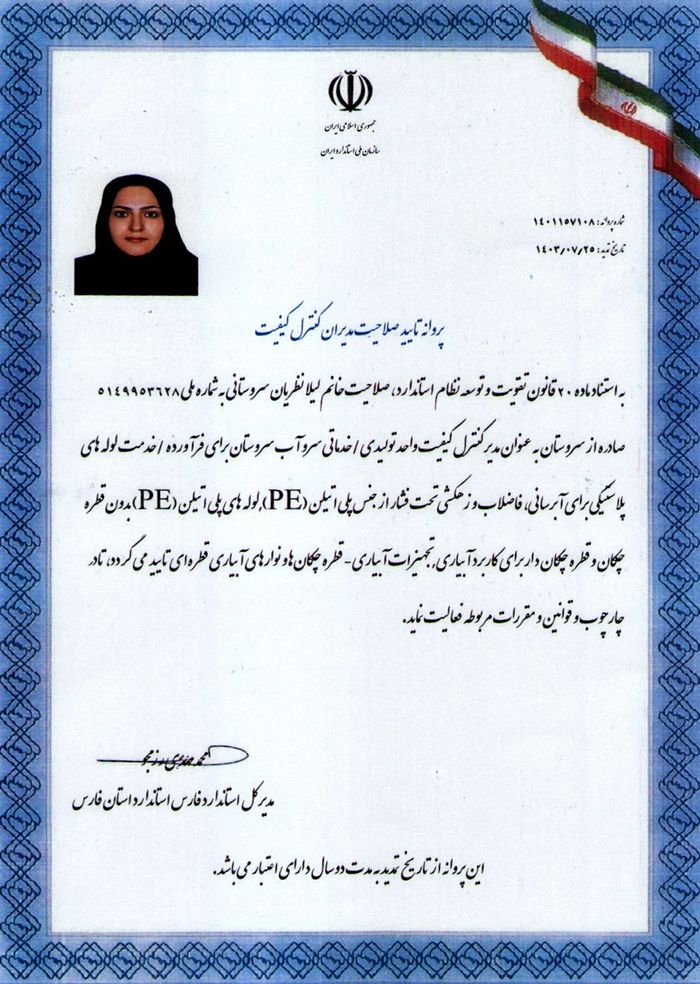

آزمایشگاه فوق با برخورداری از دقیق ترین و پیشرفته ترین تجهیزات آزمایشگاهی از شرکتهای معتبر و استفاده از نیروهای مجرب و کارشناسان متخصص در زمینه پلیمری خدمات ارزشمندی به مشتریان عزیز ارائه مینماید. این واحد مفتخر است که گواهینامه ISO17025 از مرکز ملی تایید صلاحیت ایران و گواهینامه تأیید صلاحیت آزمایشگاه همکار استاندارد (آکرودیته) از اداره کل استاندارد فارس دریافت نموده است.

اهداف کلی آزمایشگاه شرکت سرو آب سروستان :

- بالا بردن هرچه بیشتر سطح کیفی محصولات

- اعلام نتایج بی طرفانه و قابل اطمینان به همراه ارائه گزارش کامل آزمون ها

- صدور گواهینامه تایید کیفیت محصول

- تجزیه و تحلیل داده ها ، مشاوره و بررسی عدم انطباق ها

- به روز نمودن سیستم دقیق تضمین کیفیت

- بهره گیری از به روزترین استاندارد آزمایشگاهی و دانش روز صنعت پلی اتیلن در روش های آزمون

- رعایت ضوابط قانونی در حفظ اسرار و حقوق اختصاصی مشتریان

همکاری مستمر با شرکت های خصوصی و سازمان های دولتی اعم از سازمان ملی استاندارد ایران ، شرکتهای بازرسی ، گمرکات ، واحدهای تولیدی محصولات پلیمری ، دیگر آزمایشگاه های همکار جهت انجام تست بین آزمایشگاهی از جمله برنامه هایی است که همواره در دستور کار این واحد آزمایشگاهی قرار گرفته است. رعایت موارد اهداف کلی آزمایشگاه راهی مطمئن جلب رضایت ارباب رجوع و مشتریان می باشد.

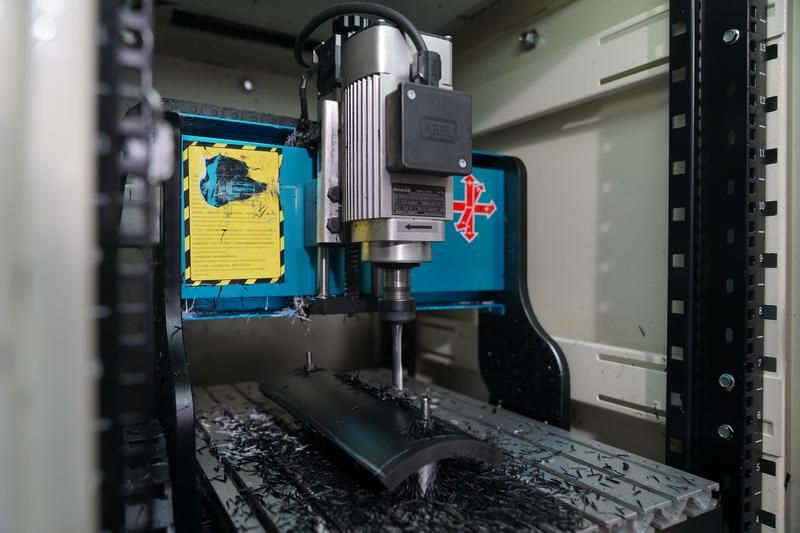

نمای داخلی آزمایشگاه

تجهیزات اندازه گیری آزمایشگاه

تجهیزات اندازه گیری آزمایشگاه شرکت سرو آب سروستان شامل اقلام زیر است :

- Electrical furnace for pyrolysis

- Differential Scanning Calorimeter (DSC)

- Plastometer (MFR indexer)

- Digital balance up to 300gr

- Electrical oven

- Tensile

- Microscope

- Digital caliper

- Circumeter (Pi-meter)

- Ultrasound thickness

- measuring device

- Digital balance up to 30kg

- Air thermometer and hygnometer

- Meter

- Chronometer

- Generator and controller of internal hydrostatic pressure

لیست آزمون های کنترل کیفیت

- شاخص جریان مذاب

- تعیین چگالی

- تعیین درصد کربن

- کشش

- فشار هیدرواستاتیک

- ابعاد و بررسی ظاهری

- فشار ترکیدگی

- برگشت حرارتی

این آزمایش تولید لوله پلی اتیلن طبق استاندارد ISO 1133 است که هدف آن اندازهگیری سرعت جریان ماده ذوب شده در دمای ۱۹۰ درجه سانتیگراد است و برای آزمایش کیفیت مواد سازنده، استحکام کششی و مقاومت پارگی پلی اتیلن استفاده میشود.

این آزمایش تولید لوله پلی اتیلن قبل از هر آزمایش دیگری انجام میشود و هدف آن اندازهگیری چگالی مواد اولیه ساخت لوله پلی اتیلن است که بر اساس استاندارد ISO 1183 سنجیده میشود. این آزمایش در قالب مواد بستهبندی شده یا مواد آماده شده خام و همچنین مواد پودری و ریزدانهها انجام میشود. لازم به ذکر است که عدد این آزمایش نشاندهنده کیفیت مواد اولیه تولید لولههای پلی اتیلن است

شاید یکی از مهمترین آزمایشات تولید لوله پلی اتیلن آزمایش تعیین درصد کربن باشد که طبق استاندارد ASTM D4218 و ASTM D1603 انجام میشود. روش انجام این آزمایش بدینگونه است که نمونهای از لوله در محفظه احتراق قرار میگیرد و این محفظه تا ۶۰۰ درجه سانتیگراد داغ میشود و اکسیژن خالص و نیتروژن در آن دمیده میشود. بعد از گذشت زمان مشخصی محفظه احتراق و مواد سوخته شده توسط نیتروژن خنک میشوند و وزن آن اندازهگیری میشود. این کربن بهجا مانده همراه با اکسیژن خالص سوزانده میشود تا درصد خاکستر مواد و میزان همگنی آن بررسی شود. اگر در قسمتهایی از لوله تجمع کربن بیشتر از درصد مجاز باشد، تمرکز تنش در آن نقطه ایجاد میشود و اگر کمتر باشد استحکام لوله درمقابل نور خورشید کاهش مییابد.

آزمایش تولید لوله پلی اتیلن شامل بخشهای شیمیایی و فیزیکی میشود. در آزمایشات بالا بیشتر ساختار مواد و بخش شیمیایی مورد بررسی قرار میگرفت اما در آزمایش کشش با استفاده از دستگاههای تخصصی آزمایش از استاندارد ASTM D2412 گرفته شده است و می توان خواص مکانیکی لولههای پلی اتیلن از جمله حد نهایی انسجام درمقابل بار خارجی، میزان تغییر طول در نقطه پارگی و ضریب الاستیسیته را اندازهگیری کرد و عملکرد محصول درمقابل فشارهای خارجی را بهصورت دقیق بررسی کرد.

آزمایش فشار هیدرواستاتیک نیز از آزمایشهای فیزیکی است که جهت بررسی استحکام محصول نهایی درمقابل فشارهای هیدرواستاتیکی طراحی شده و مبنای آن استاندارد EN 921 و ISO 1167 است. در این آزمایش تولید لوله پلی اتیلن ، نمونههای انتخاب شده را دمایی مشخص قرار میدهند که میتواند سه صورت آزمایش «آب در آب»، «آب در مایع» و «آب در هوا» اجرا شود. این آزمایش بیشتر برای لولههای PE 100 استفاده میشود. در آزمایش «آب در آب» نمونه لوله را پس از غوطهور کردن در حوضچه آب به مدت ۱۰۰ ساعت در درمای ۲۰ درجه (یا به مدت ۱۶۵ ساعت در دمای ۸۰ درجه) قرار میدهند و هرگونه نقص ایجاد شده بر روی لوله پس از این مدت به معنای کیفیت پایین آن است و قابلیت استفاده در صنعت را ندارد.

مجموعه استاندارد ISO 11922 استانداردهای آزمایش ظاهری لولههای پلی اتیلن است که شامل تحمل فشار خارجی لوله، ظاهر خارجی و قوس لوله و ضخامت لوله در طولهای مختلف آن میشود. ضخامت دقیق جداره لوله را با کولیس در برشهای مختلف و با ضخامتسنج اولتراسونیک در طول لوله اندازه میگیرند. قطر خارجی لوله را با استفاده از سیکرومتر در طول لوله اندازهگیری شده و مقدار میانگین آن درنظر گرفته میشود.

این آزمایش تحت استاندارد ASTM D 1599 قرار میگیرد و برای اندازهگیری فشار و رفتار ترکیدگی کوتاهمدت لولههای پلی اتیلن استفاده میشود. در این آزمایش تولید لوله پلی اتیلن نمونههایی با طول معین را به دستگاه فشار متصل میکنند و هوای داخل آن را تخلیه میکنند. سپس دستگاه پرس فشار را افزایش میدهد تا نمونه لوله پلی اتیلن دچار نقص شود. این آزمایش باید ۶۰ تا ۷۰ ثانیه طول بکشد و در غیر اینصورت با تنظیمات فشار جدید تکرار خواهد شد.

این آزمایش برای استقامت لولههای پلی اتیلن توسط استاندارد ISO 2505 طراحی شده است که در آن در نمونه لولهای به طول ۳۰ سانتیمتر هوای داغ ۱۱۰ درجه به مدت یک تا سه ساعت میدمند و در نهایت نباید تغییرات طولی لوله بیش از ۳ درصد طول نمونه شود.